歡迎訪問深圳數能聯合科技有限公司官方網站

行業應用(yòng)及解決方案

新能源電池行業應用(yòng)及解決方案

2020-05-20 10:59

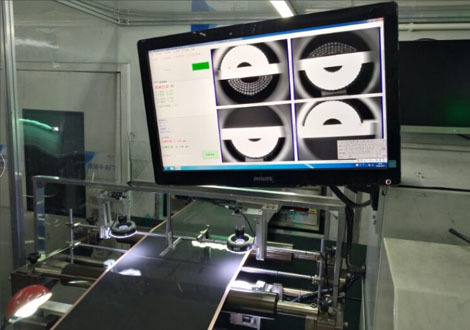

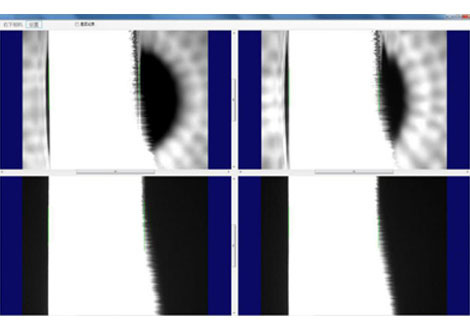

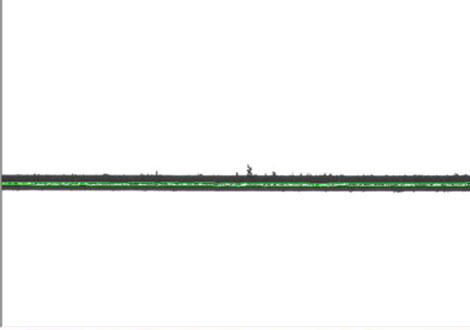

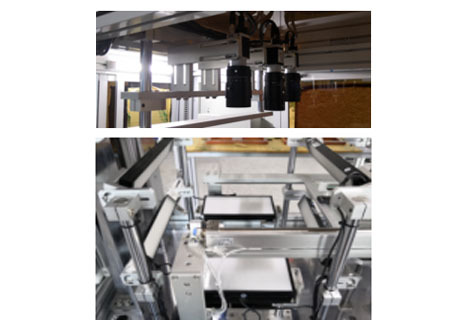

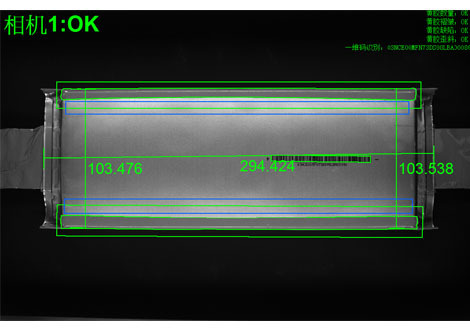

1.1 電池極片對(duì)齊度檢測

(1)系統簡述

本檢測系統是利用(yòng)光(guāng)纖感應到極片塗布邊緣産生信号,觸發工業CCD相機拍(pāi)照(zhào)高(gāo)速運動的(de)塗布極片中間留白部分(fēn),再由工業用(yòng)計算(suàn)機搭配公司研發團隊所開發的(de)軟件系統對(duì)拍(pāi)照(zhào)圖片進行尺寸的(de)測量、數據的(de)判别,進行低成本、高(gāo)效能的(de)自動化(huà)檢測作業。本系統可(kě)取代人(rén)工傳統紮針方式。

(2)檢測要求:

●通(tōng)過4套高(gāo)速工業相機同時(shí)動态抓取電池極片塗層邊緣并拟合成兩條線,上下(xià)各2組相機通(tōng)過視覺标定統一上下(xià)相機坐(zuò)标系,确定上下(xià)相機位置基準線,測量拟合線到基準線的(de)距離,檢測電池極片頭尾對(duì)齊度,設定一個(gè)标準檢測範圍值,在範圍内OK,三色燈亮綠(lǜ)燈,超出範圍NG,報警輸出。

●極片寬度尺寸:200mm~700mm 。

●動态檢測精度:±0.1mm 。

●靜态檢測精度:±0.01mm。

●流水(shuǐ)線速度: ≤25m/min。

●滿足連續塗布、間歇塗布檢測。

(3)檢測方式:

●通(tōng)過4套面陣相機、鏡頭、光(guāng)源等檢測環境實現檢測。

●通(tōng)過2套線陣相機、鏡頭、光(guāng)源等檢測環境實現檢測。(安裝方式與面陣相機檢測不同)

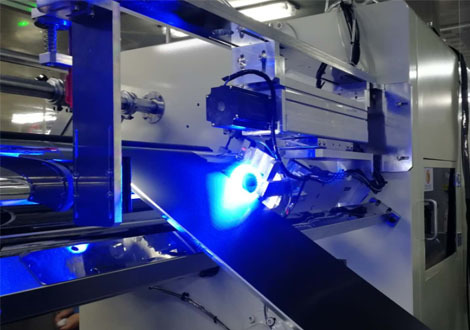

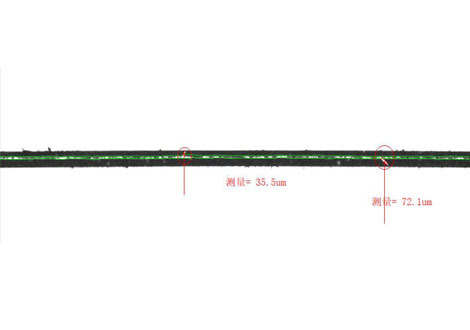

1.2 電池極片毛刺檢測

(1)系統簡述

電池極片塗布後通(tōng)過分(fēn)切機進行分(fēn)切,分(fēn)切過程中刀(dāo)具損壞造成了(le)切割毛刺, 本系統可(kě)取代人(rén)工抽檢,實現實時(shí)監控生産,若生産中有毛刺産生及時(shí)報警停機,操作人(rén)員(yuán)可(kě)檢查設備刀(dāo)片是否有問題,及時(shí)處理(lǐ)避免生産浪費。

(2)檢測要求:

●A類毛刺如(三角形),C類毛刺如(圓形):測量毛刺的(de)高(gāo)度≤20µm;

●B類毛刺如(線形):測量斜邊長(cháng)度≤20µm;

●測量重複精度:± 2µm;

●極片總厚度:130 ±3µm;

●鋁箔材厚度:6~7µm;

●低速全檢,高(gāo)速抽檢。

●因極片會有5mm左右偏移,實現自動糾偏。

(3)檢測方式:

●通(tōng)過2套面陣相機、鏡頭、光(guāng)源等檢測環境實現檢測。

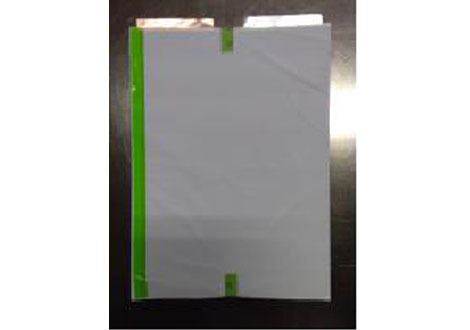

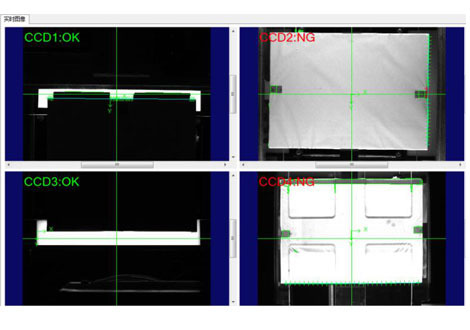

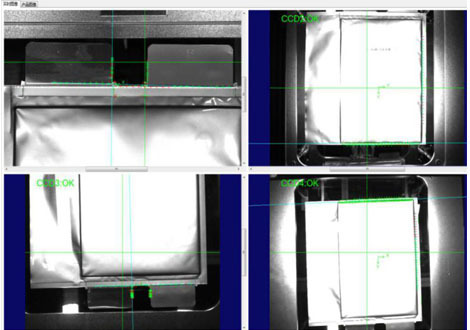

1.3 CCD電池疊片外觀檢測

(1)系統簡述

本檢測系統是與生産現場(chǎng)拉線配合使用(yòng),但是又是相對(duì)獨立的(de)檢測工位,目前在電池生産工藝制成中,電池極片與隔膜疊片制成電芯,進入輸送線,每個(gè)電池包都放入相應的(de)治具中,再由人(rén)工從治具中拿出進行雙面外觀缺陷檢測,本系統可(kě)取代人(rén)工檢測。

(2)檢測項目

本系統專門針對(duì)電池疊片後檢測電池包尺寸及外觀缺陷的(de)機器視覺系統,

檢測功能包括:

1、隔膜起皺外;2、長(cháng)膠起皺、長(cháng)膠歪斜、長(cháng)膠未貼上;3、端膠未貼上;4、疊片不齊:極片不齊(上下(xià)不齊/左右不齊)、隔膜不齊;5、卷芯夾傷、壓傷;6、抽芯;7、極片極耳端外觀不良;8、隔膜内折;9、折極耳。

(3)檢測方式:

●通(tōng)過4套面陣相機、鏡頭、光(guāng)源等檢測環境實現檢測。

●通(tōng)過2套線陣相機、鏡頭、光(guāng)源等檢測環境實現檢測。(安裝方式與面陣相機檢測不同)

1.4 CCD電池封裝外觀檢測

(1)系統簡述

本檢測系統是與生産現場(chǎng)拉線配合使用(yòng),但是又是相對(duì)獨立的(de)檢測工位,目前在電池生産工藝制成中,電池極片封裝後由疊片後的(de)電池包放入鋁箔中通(tōng)過設備封裝成一個(gè)個(gè)電池包,進入輸送線,再由人(rén)工從輸送線上拿出進行雙面外觀缺陷檢測,本系統可(kě)取代人(rén)工檢測。

(2)檢測項目

本系統專門針對(duì)電池封裝後檢測電池包尺寸及外觀缺陷的(de)機器視覺系統,檢測功能包括:1、封裝起皺;2、壓極耳;3、極耳膠不良;4、壓傷、夾傷;5、入殼不良;6、側封尺寸不良;7、角位凹坑;8、底封邊未封。

(3)檢測方式:

●通(tōng)過4套面陣相機、鏡頭、光(guāng)源等檢測環境實現檢測。

●通(tōng)過2套線陣相機、鏡頭、光(guāng)源等檢測環境實現檢測。(安裝方式與面陣相機檢測不同)

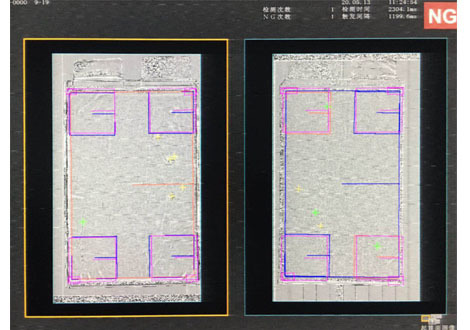

1.5 電芯測厚及外觀檢測

(1)系統概述

本系統工作流程:機械手将電芯從流水(shuǐ)線上自動抓取放入電芯測厚和(hé)極耳整形工位,對(duì)産品進行測量厚度和(hé)整形好極耳,通(tōng)過機械模組把産品放入2D視覺檢測工位平台對(duì)産品進行正反面檢測、再通(tōng)過旋轉機械手把産品放入2.5D視覺檢測工位,對(duì)産品進行正反面檢測;完成後機械手再把産品放入流水(shuǐ)線上,系統同時(shí)把每個(gè)産品的(de)厚度及産品檢測的(de)不同項目的(de)結果統計,發給客戶系統。

(2)測厚要求

A、對(duì)電芯進行厚度測量,分(fēn)辨率在0.01mm; 取最大(dà)值作爲電芯厚度,但最大(dà)值和(hé)平均值錄入數據庫内;

B、測試電芯厚度的(de)數據需上傳至現有數據庫裏,并與電芯條碼相互綁定;

(3)外觀檢測要求

A、電芯挑選條碼面後再挑選非條碼面,條碼面和(hé)非條碼面2.5D和(hé)2D都要檢測;一個(gè)檢測工位2個(gè)2.5D和(hé)2個(gè)2D的(de)相機,共3個(gè)工位;

B、檢測不良項:破損/漏液、極片翻折、封邊異物(wù)、凸點、針孔、凹陷、劃痕/壓痕、髒污、表面起皺等;

(4)檢測方式:

●通(tōng)過2套面陣相機、鏡頭、光(guāng)源;2套2.5D線陣相機、鏡頭、光(guāng)源等檢測環境實現檢測。(共3個(gè)工位)

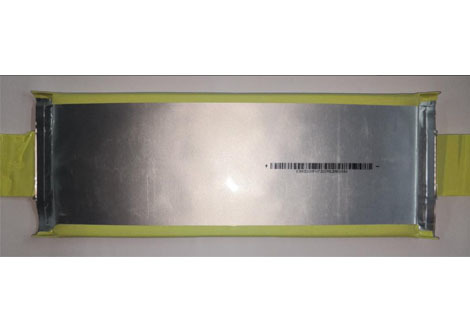

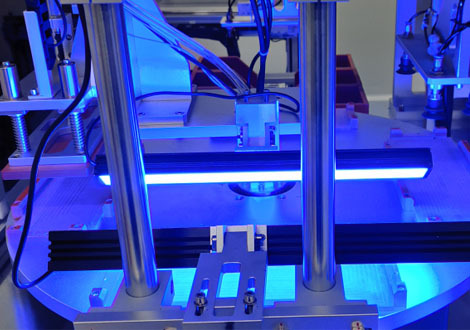

1.6 電池讀碼及側膠檢測

(1)檢測要求

●電池貼膠後讀碼,用(yòng)于追溯産品;

●相機測量電池長(cháng)度、寬度外尺寸,百分(fēn)表測量厚度尺寸;

●所測量尺寸與電池條碼對(duì)應,并實時(shí)存儲電腦(nǎo),與客戶的(de) MES 系統相連;

●不良品分(fēn)類:貼膠不良、掃碼不良、外尺寸不良;

●檢測電芯總長(cháng),精度:±0.1mm;

●檢測電芯鋁塑模貼完膠的(de)寬度,精度:±0.1mm;

●讀取電芯一維碼;

●檢測電芯鋁塑模黃(huáng)膠檢測。(缺膠、褶皺、無貼黃(huáng)膠、黃(huáng)膠歪斜)。

(2)檢測方式:

●通(tōng)過1套面陣相機、鏡頭、光(guāng)源等檢測環境實現檢測。

上一頁

下(xià)一頁

上一頁

下(xià)一頁