歡迎訪問深圳數能聯合科技有限公司官方網站

行業應用(yòng)及解決方案

電池封裝外觀檢測應用(yòng)案例

2021-05-08 09:38

項目背景

電池出廠前必須要進行一些列嚴格的(de)檢測,才能夠保證到客戶使用(yòng)的(de)過程中不出現問題。但是如果用(yòng)傳統的(de)人(rén)工檢測不僅效率慢(màn),而且有時(shí)候也(yě)會因爲人(rén)爲的(de)因素出現不良品流向市場(chǎng),這(zhè)也(yě)是企業的(de)一大(dà)痛點,畢竟人(rén)不是機器,不能夠100%按照(zhào)你說的(de)要求做(zuò),後來(lái)當基于機器視覺的(de)電池視覺檢測設備問世以後就完全解決了(le)客戶的(de)這(zhè)一痛點。

項目需求

電池極片封裝後由疊片後的(de)電池包放入鋁箔中通(tōng)過設備封裝成一個(gè)個(gè)電池包,進入輸送線,再由人(rén)工從輸送線上拿出進行雙面外觀缺陷檢測。而基于機器視覺的(de)電池視覺檢測設備可(kě)以快(kuài)速對(duì)産品質量缺陷進行檢測并标識,利用(yòng)标識和(hé)剔除廢品信号挑出廢品。

昊天宸解決方案——電池封裝外觀檢測應用(yòng)簡述

(1)系統簡述

本檢測系統是與生産現場(chǎng)拉線配合使用(yòng),但是又是相對(duì)獨立的(de)檢測工位,目前在電池生産工藝制成中,電池極片封裝後由疊片後的(de)電池包放入鋁箔中通(tōng)過設備封裝成一個(gè)個(gè)電池包,進入輸送線,再由人(rén)工從輸送線上拿出進行雙面外觀缺陷檢測,本系統可(kě)取代人(rén)工檢測。

(2)檢測項目

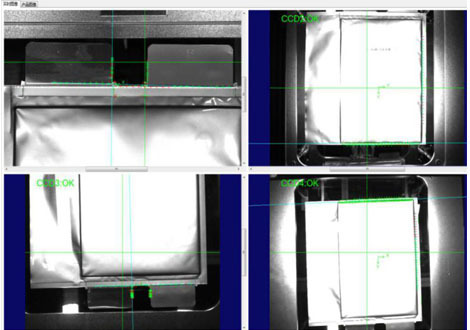

本系統專門針對(duì)電池封裝後檢測電池包尺寸及外觀缺陷的(de)機器視覺系統,檢測功能包括:1、封裝起皺;2、壓極耳;3、極耳膠不良;4、壓傷、夾傷;5、入殼不良;6、側封尺寸不良;7、角位凹坑;8、底封邊未封。

(3)檢測方式:

●通(tōng)過4套面陣相機、鏡頭、光(guāng)源等檢測環境實現檢測。

●通(tōng)過2套線陣相機、鏡頭、光(guāng)源等檢測環境實現檢測。(安裝方式與面陣相機檢測不同)

關于此檢測設備詳細的(de)産品介紹、工作原理(lǐ)、參數配置、設備定制流程、設備帶來(lái)的(de)效益等相關信息,可(kě)來(lái)電咨詢昊天宸技術工程師,咨詢電話(huà):15976884184

總結:

整個(gè)解決方案具有自動化(huà)、速度快(kuài)、精度高(gāo)、穩定性高(gāo)等優點。從而大(dà)幅縮減傳統目檢人(rén)員(yuán)成本,保證産品品質的(de)一緻性和(hé)高(gāo)運行效率,大(dà)大(dà)提高(gāo)了(le)電池生産企業的(de)生産效率。

上一頁

下(xià)一頁

上一頁

下(xià)一頁